Het Proces

1.Brainstormen

Dit kwartaal werd er een opdracht gegeven om een werkende grijper te ontwerpen en te bouwen. Het enthousiasme van de groep was hoog en er werd direct gebrainstormd. Er werd eerst gekeken wat de eisen van de grijper zouden zijn, dit zodat er een beter beeld van het eind doel verkregen kon worden. Naast de eisen waren er ook wat wensen genoteerd, zodat er zoveel mogelijk uit de groep werd gehaald.

Eisen

De grijper moet 0.5 kg kunnen tillen.

De grijper moet een koffiebekertje en tetrapak kunnen vastpakken.

De inhoud van het bekertje mag er niet uitvallen.

De grijper moet met pneumatische actuatoren aangedreven worden.

De grijper moet het voorwerp 150 mm ophoog kunnen tillen.

De grijper moet het voorwerp weer kunnen loslaten.

Wensen

De grijper beweegt ook naar het object toe.

De grijper werkt op maximaal 3 actuatoren.

De grijper mag het voorwerp niet vervormen.

Zo min mogelijk extra materiaal.

Zo min mogelijk bewegende onderdelen.

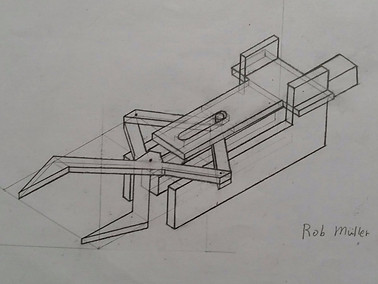

2.schetsen en selectie

Elk groepslid heeft een ontwerp voor de grijper bedacht en geschetst. Daarna werd elk ontwerp voorgedragen aan de groep. Met deze methode heeft elk groepslid de kans gekregen om na te denken wat zij graag in het eind ontwerp wilde zien. Er werd kritisch gekeken naar de ontwerpen en de selectie werd gereduceerd naar twee schetsen. Na wat discussiëren is de groep tot een beslissing gekomen waarmee een ieder tevreden mee was. Om een beter overzicht te geven van de keuze is er een morfologische tabel gemaakt. Hier werden de drie ontwerpen vergeleken.

ontwerp 2

ontwerp 3

Fabricage

Nadat iedereen het eens was over een ontwerp was het tijd voor de fabricage. Er zijn berekeningen gemaakt en op basis daarvan is er onderzoek gedaan naar de ideale materialen waaruit de grijper opgebouwd zou worden. Daarna hebben we een prototype op maat gemaakt uit karton om de werking zo beter te visualiseren. Vervolgens is besloten om de klauw van de grijper uit plexiglas te maken, want deze had de gewenste eigenschappen. Het is sterk, licht en werd voor ons gemaakt. De PMMA onderdelen zijn in Solidworks digitaal getekend, opgestuurd en met een lasersnijder uitgesneden. De rest van de grijper bestaat uit hardhout en is op de hand uitgesneden.

Testen

Toen alle stukken op maat waren gesneden en geassembleerd, was het tijd voor de test. Hoewel het werkbord aan het begin voor wat complicaties zorgde is het toch gelukt de grijper te testen. Tijdens het testen werd er naar verschillende posities gekeken waar de actuator aangesloten kon worden op de parallellogram (verticale beweging). Ook waren wat problemen met de horizontale beweging. Het systeem bleek wat naar voren te hangen en dit zorgde voor extra weerstand op de rail. Gelukkig kon dit gemakkelijk verholpen worden door het systeem verticaler te houden met een stuk draad. Het kostte ook wat tijd om de juiste manier te vinden om te grijper te bedienen. Door met de druk die geleverd word door de luchtpomp en de schakelaars te experimenteren is het ons gelukt de grijper met een acceptabele snelheid te bewegen.

Reflectie en verbeterpunten

Tijdens het testen zijn we tegen de volgende problemen aangelopen, die als volgt kunnen worden opgelost zodat de grijper nog beter presteert: Het viel gelijk op dat de grijper relatief zwaar was, wat de prijs is voor een stevige constructie. Dit zorgde ervoor dat de grijper op de rails doorboog, wat een grote wrijvingskracht met zich mee bracht, wat er weer voor zorgde dat de zijwaartse beweging stroef verliep. Het probleem is op te lossen door boven de bestaande rail een tweede aan te brengen, wat het kantelmoment van het gewicht compenseert en dus de wrijving vermindert. Hier was tijdens het testen natuurlijk geen tijd voor, het is echter wel gelukt om het probleem, met minder elegante oplossingen, ter plekke te verhelpen. Allereerst hebben we Vaseline op de rails aangebracht, wat de wrijvingskracht aanzienlijk verminderde. Daarnaast hebben we boven de rail een staaldraad gespannen waarlangs het bovenste gedeelte van de grijper kon glijden, wat in principe werkt als een tweede rail. Toch bleef de grijper een beetje doorbuigen, omdat het bord zelf, waar de grijper aan vast zat, niet oneindig stijf is.

Een tweede probleem is dat de actuator, die zorgt voor de verticale beweging, slechts aan één kant van het parallellogram is bevestigd. Dit zorgt ervoor dat de grijper een beetje kantelt om de as loodrecht op het bord. Dit kan worden verholpen door de actuator te monteren aan een as die door twee overstaande stangen gaat, zodat de krachten links en rechts in het frame gelijk zijn. Dit probleem hinderde de werking van de grijper echter niet, dus was het niet nodig om dit tijdens het testen op te lossen.

Ten slotte is de klauw van de grijper breder dan eigenlijk nodig is, wat ervoor zorgt dat de horizontale beweging minder lang is. Dit is te verhelpen door de grijper in beginstand iets minder ver open te zetten, in zoverre dat hij nog genoeg ruimte is voor het object. Bij een eventuele tweede versie zou de kauw in zijn geheel een fractie kleiner gemaakt kunnen worden, zonder dat deze aanzienlijk minder stevig of minder krachtig wordt.